|

| El uso de mascarillas y mejorar la ventilación y la filtración de aire de un edificio, son parte de un enfoque de varios niveles para reducir la transmisión de COVID-19 en el lugar de trabajo. (Fuente). |

¿Qué es la Ventilación?

La ventilación se produce cuando se introduce deliberadamente aire limpio en un espacio para crear un flujo de aire y eliminar el aire viciado (Ref. 2). La ventilación ayuda a garantizar que el aire interior sea saludable para respirar al diluir los contaminantes interiores y otros contaminantes transportados por el aire. Los tres tipos de ventilación son:- Natural -Usa aire exterior a través de ventanas y ventiladores.

- Mecánico - Sistema HVAC y filtros del edificio (si corresponde).

- Suplementario - Purificadores de aire HEPA portátiles para áreas de mucho tráfico y sin ventilación.

¿Cómo funciona la ventilación para ayudar a prevenir el COVID?

|

| El uso de mascarillas y mejorar la ventilación

y la filtración de aire de un edificio, son parte de un enfoque de varios niveles para reducir la transmisión de COVID-19 en el lugar de trabajo. (Fuente). |

Recomendaciones de expertos para mejorar la ventilación

|

| Priorización de controles de ingeniería para reducir

la transmisión aérea de largo alcance (Fuente). |

- Aumente la cantidad de aire exterior (si es posible) con ventanas abiertas y use ventiladores para mejorar la circulación del aire exterior.

- Garantizar que los sistemas de ventilación funcionen correctamente, lo que incluye revisar las rejillas de ventilación en busca de obstrucciones y mejorar el flujo de aire en un sistema HVAC.

- Haga funcionar continuamente el ventilador del sistema HVAC.

- Instale filtros MERV 13 o mejores en HVAC si el flujo de aire del sistema puede manejarlo (Ref. 5).

- Haga funcionar el sistema HVAC durante 2 horas antes de que lleguen las personas y 1 hora después (Ref. 3).

- Complemente con filtros de aire HEPA (MERV 17) o filtros de aire UV para alcanzar los cambios de aire óptimos por hora. Esta solución funciona bien para habitaciones interiores y en edificios con modificaciones HVAC limitadas disponibles.

Tasas de intercambio de aire

Los cambios de aire por hora (ACH) miden la ventilación de una habitación al describir la frecuencia con la que el aire se reemplaza por completo por hora (Ref. 3). La OMS recomienda 6 ACH, lo que significa que el aire cambia cada 10 minutos (Ref. 6). Otras organizaciones están de acuerdo en que 4-6 cambios de aire por hora son ideales para reducir la transmisión de enfermedades. No existe un ACH mínimo obligatorio por ley para los edificios, pero cuanto mayor sea el ACH, mayor será la protección contra la transmisión de enfermedades. El siguiente cuadro de la Guía de políticas de MAD+ describe la reducción del riesgo relativo asociado con la cantidad de cambios de aire por hora (Ref. 7). De la tabla, 4.5 ACH resulta en una reducción de riesgo del 90% y 95% de 6 ACH.

|

| Reducción del riesgo relativo por cambios de aire por hora (Fuente). |

Para los purificadores de aire con filtro HEPA, los pies cúbicos por minuto y el tamaño de la habitación determinan los cambios de aire por hora. La ACH se puede calcular con la siguiente fórmula (Ref. 3): Para calcular el CFM mínimo requerido para 5 ACH en una habitación de 8 pies de altura, use esta fórmula (Ref. 1):

Purificadores de aire HEPA

|

| El modelo 300 Air Guardian proporciona filtración

de aire en áreas de mucho tráfico para ayudar a reducir la transmisión de enfermedades. |

Tamaño de habitación recomendado para los filtros de aire Sentry Air Systems por cambios de aire por hora

| Part # | CFM | 4 ACH | 5 ACH | 4 ACH |

| SS-200-PRAC | 100 | 187.5 | 150 | 125 |

| SS-300-PRAC | 350 | 656.3 | 525 | 437.5 |

| SS-300-AG | 365 | 684.4 | 547.5 | 456.3 |

| SS-400-PRAC | 700 | 1,312.5 | 1,050 | 875 |

| SS-450-PRAC | 950 | 1,781.3 | 1,425 | 1,187.5 |

| SS-700-FH | 700 | 1,443.8 | 1,155 | 962.5 |

Purificadores de aire portátiles HEPA

Los filtros de aire portátiles HEPA ayudan a proporcionar una limpieza de aire óptima para oficinas, espacios de trabajo compartidos de tamaño mediano, salas de conferencias y más. Estos sistemas ofrecen una potente filtración de aire en un paquete compacto y de bajo consumo. En Sentry Air, ofrecemos una variedad de purificadores de aire HEPA portátiles que se comparan a continuación.

Purificadores de aire industriales HEPA

|

| El filtro de aire colgante modelo 700 es una excelente

opción para habitaciones y espacios de trabajo grandes. |

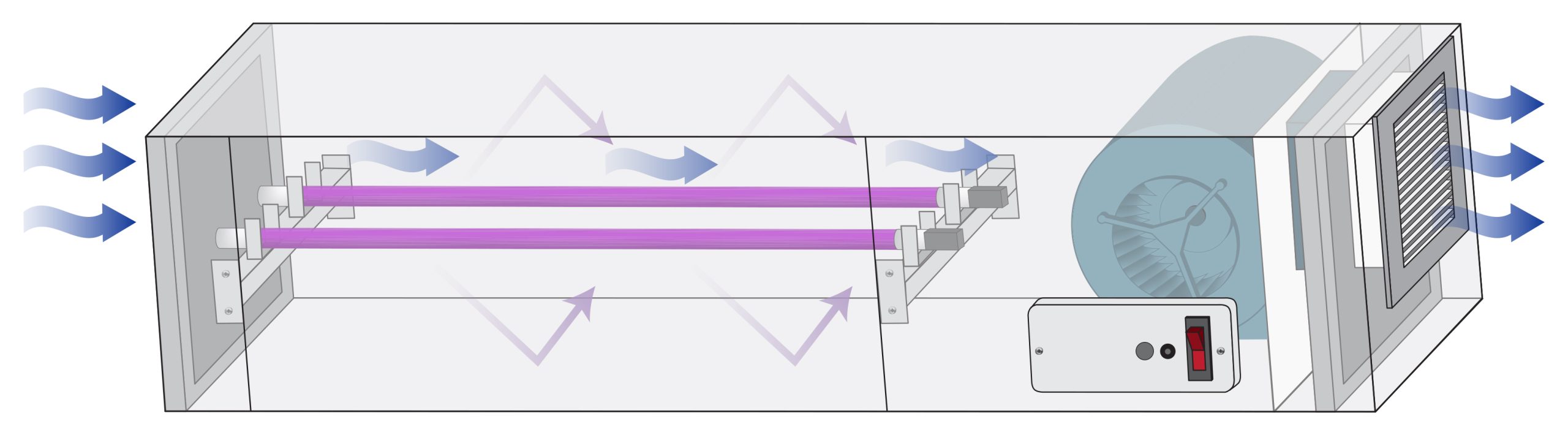

Filtros de aire UVC

Los filtros de aire UVC incorporan el uso de luz UVC. Estos sistemas utilizan la longitud de onda germicida probada de 253.7 nm para desactivar bacterias, virus u otros microorganismos (Ref. 9). Para los virus, esto significa que el virus ya no puede reproducirse ni propagarse.Purificadores de aire UVC portátiles

|

| El filtro de aire UVC portátil modelo 300 ayuda a proporcionar

protección adicional contra la transmisión de enfermedades en salas de conferencias, spacios de trabajo e compartidos, salas de espera y más. |

SS-300-PRAC-UVC |

|

| CFM | Up to 350 CFM |

| Tamaño

(L x An x Al) |

15.5” x 13” x 10.5” |

| Nivel de ruido | 58 to 66 dba |

| Construcción | Acero de Carbono |

| Filtros | HEPA o ULPA |

Purificadores de aire UVC industriales

Para áreas grandes que buscan desinfección de aire con luz UVC, Germ Killer UVC ofrece una solución poderosa. Este sistema aspira aire a través de un pre filtro y luego lo expone a 2 potentes luces UVC. El Germ Killer UVC utiliza tecnología patentada para ultra magnificar la dosis de luz UVC para desinfectar el aire. Por último, el aire pasa a través de un filtro posterior y libera el aire limpio de vuelta a la habitación circundante. Un control de flujo de aire ajustable permite al operador cambiar el flujo de aire de 200 CFM a 300 CFM o 400 CFM. Este sólido sistema es el más adecuado para áreas de alto tráfico, salas de conferencias, grandes espacios de trabajo compartidos y más.

GK-UVC400 |

|

| CFM | Ajustable hasta 200, 300, y 400 CFM |

| Tamaño

(L x An x Al) |

52.5” x 16” x 12” |

| Nivel de ruido | 62 dba |

| Construcción | Acero inoxidable 316 |

| Filteros | Pre-filtro y post-filtro lavables |

Implemente filtros de aire HEPA y UVC para ayudar a proteger a su fuerza laboral de la transmisión de COVID y sentirse seguro al regresar a la oficina.

Hable con un Experto / Mándenos un correo electrónico / Visite nuestra página web

Llámenos hoy al 1-800-799-4609 o 713-690-2153

Related Blogs

- Soluciones de filtración de aire para escuelas por el COVID-19

- Herramientas para ayudar a la protección del Coronavirus (COVID-19)

Referencias

- "Ventilation in Buildings." Centers for Disease Control and Prevention, 2 June 2021, https://www.cdc.gov/coronavirus/2019-ncov/community/ventilation.html.

- "Roadmap to Improve and Ensure Good Indoor Ventilation in the Context of COVID-19." World Health Organization. 1 March 2021, https://www.who.int/publications/i/item/9789240021280.

- "Preventing the Spread of COVID-19 By Circulating Air in Schools and Other Buildings." Rhode Island Department of Health: COVID-19 Information. 23 Nov 2021, https://covid.ri.gov/covid-19-prevention/indoor-air-circulation

- Lindsley, W.; Derk, R.; Coyle, J.; Martin Jr., S.; Mead, K.; Blachere, F.; … Noti, J. "Efficacy of Portable Air Cleaners and Masking for Reducing Indoor Exposure to Simulated Exhaled SARS-CoV-2 Aerosols – United States, 2021." Centers for Disease Control and Prevention, 9 July 2021, https://www.cdc.gov/mmwr/volumes/70/wr/mm7027e1.htm.

- "Guidance for Airflow, Ventilation, and Air Filtration." Rhode Island Department of Health: COVID-19 Information. 19 Nov 2021, https://health.ri.gov/publications/guidance/Airflow-Ventilation-and-Air-Filtration-Guidance.pdf.

- “WHO's Science in 5 on COVID-19 - Ventilation - 30 October 2020.” YouTube video retrieved from: https://youtu.be/XJC1f7F4qtc. 30 Oct 2020.

- "MAD+ Policy Guide: COVID Straight Talk Lab, a Last Mile Project." New York Committee for Occupational Safety and Health (NYCOSH). 14 Dec 2021, https://covidstraighttalk.org/mad-policyguide.

- Heisler, Yoni. "Dr. Fauci says putting one of these in your home can help stop the coronavirus." BGR. 8 March 2021, https://bgr.com/2021/03/08/covid-update-fauci-hepa-filter-coronavirus-safety/.

- "How UV Light is Used in Air Purification." Oransi. https://oransi.com/blogs/blog/uv-light.